目前槽類淬火零件種類較多,如凸輪軸開口槽、差速器殼等。但槽類零件淬火的質量一直不宜保證,淬火難度也很大。本文將一來二去形式槽類淬火感應器進行改進,在工藝調試中進行調整,使得淬火效果比較理想,滿足各種槽類零件的要求。

1.槽類零件淬火感應器論述

(1)槽類淬火感應器現狀

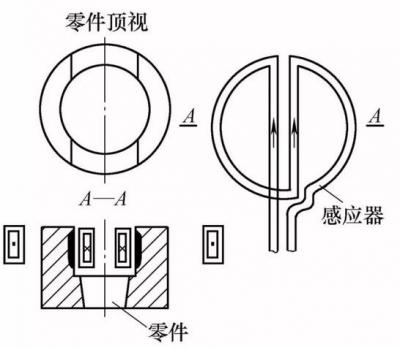

零件槽口內側面加熱,特別是當內側面寬度較小時,設計感應器比較困難。圖1感應器利用鄰近效應原理,用以加熱內側面,具有較高效率。感應器的有效部分是中間兩根導電管。由于兩管電流方向在任何時刻均同向,因此導電管上的電流被擠向外側。此兩根導電管上雖未加導磁體,但卻有相當高的加熱效率。

圖1 槽口內側雙線加熱感應器

(2) 小開口槽淬火感應器設計

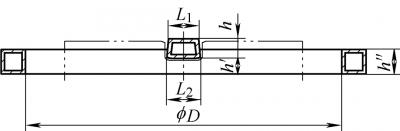

由于槽寬9mm,用兩根導電管制作感應器,所用銅管很小,制作難度大,感應器壽命很短。故而進行改進,改為單根銅管進行加熱,利用感應加熱的臨近效應加熱(見圖2)。

圖2 改進后的感應器結構

2.槽類淬火感應器的應用

后面分別以凸輪軸槽和差速器殼開口槽分別進行淬火試驗。

(1)凸輪軸開口槽淬火工藝試驗

我公司接到某凸輪軸生產廠家的委托,對凸輪軸開口槽進行淬火,開口槽寬9.3mm、深9mm,槽寬變形量≤0.1mm(見圖3)。

圖3 凸輪軸開口槽技術要求

感應器加熱部分先采用矩形截面銅管加熱(見圖4),調整好加熱面與開口槽底面的間隙,用50kW、30kHz頻率進行淬火,淬火區域只有4mm左右,遠遠達不到技術要求,需對感應器結構進行改進。

圖4 矩形截面有效加熱面銅管淬火樣塊(30kHz)

感應器加熱部分再采用梯形截面銅管(見圖5),調整好加熱面與開口槽底面的間隙,用30kHz、50kW頻率進行淬火,淬火區域只有8mm,還是沒有達到9mm的要求,但已經很接近技術要求,此時需要對工藝參數做出調整。

圖5 梯形截面有效加熱面銅管淬火樣塊(30kHz)

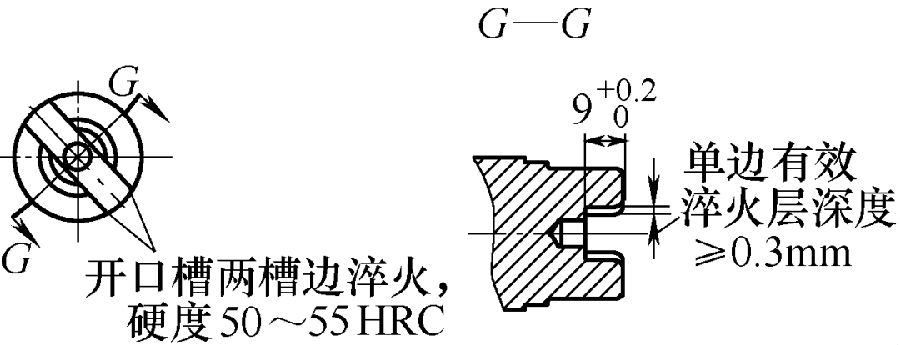

嘗試感應器加熱部分采用梯形截面銅管,調整好加熱面與開口槽底面的間隙,用5.8kHz 頻率、90kW短時間加熱進行淬火,整個開口槽兩側硬化層深度、硬度均達到技術要求,開口槽底面、直角處也有硬化層(見圖6),變形量也很小(見附表),客戶很滿意。

圖6 梯形截面有效加熱面銅管淬火樣塊(5.8kHz)

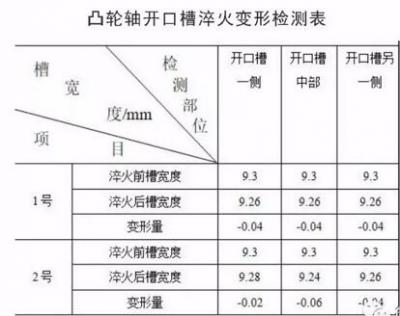

凸輪軸開口槽淬火變形檢測表

(2)差速器殼開口槽工藝試驗

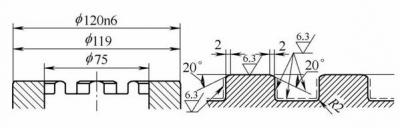

我公司受某汽車生產廠家委托,對差速器殼連接槽(見圖7)進行淬火,槽寬18.5mm、深9mm,8個槽均布于Φ120和Φ75的圓環上,技術要求為鍛后調質處理90~230HBW,虛線部分感應淬火,表面硬度53~59HRC,Ds=2~3mm。

圖7 差速器殼開口槽技術要求

由于前面應用梯形截面感應器淬火效果較理想,后面也采用此種感應器結構進行試驗。采用5.8kHz、98kW進行加熱淬火,感應器與槽底面的間隙為0.5~1mm,加熱5.2s(注意:加輔助冷卻系統防止臨近開口槽淬火區回火)。檢測R2mm圓角處沒有硬化層(見圖8)。需要對感應器的位置及工藝參數進行修正。

圖8 差速器殼第一次淬火試樣

根據上述試驗,進行如下修正:將底邊間隙加大為1~1.5mm,采用5.8kHz、98kW進行加熱淬火,加熱時間延長至6.5s加熱淬火(注意:加輔助冷卻系統防止臨近開口槽淬火區回火)。檢測結果:槽兩側邊表面硬度55~56HRC,Ds=2mm;R2mm處表面硬度55HRC,Ds=1.5mm;槽底面表面硬度56HRC,Ds=3mm(見圖9)。檢測結果均達到技術要求。

圖9 差速器殼第二次淬火試樣

3.結語

槽類零件淬火的關鍵點如下:感應器結構及有效加熱面結構,感應器與淬火部位的間隙,淬火工藝參數(頻率、功率、加熱時間等)的匹配,臨近淬火區防回火冷卻系統。

此外,間隙對此類零件硬化層深度影響十分明顯,感應器兩側面與開口槽側面間隙很難保證完全一樣,這樣就使得兩側面硬化層深度、形狀不對稱,因此定位夾具的精度就顯得至關重要。